Der Artikel beschreibt ein Verfahren der Auftragsfreigabe, welches im Rahmen der Fertigungssteuerung eingesetzt wird. Es regelt den Zugang der Aufträge an die Arbeitsstationen einer Fertigung periodenweise so, dass er dem voraussichtlichen Abgang entspricht. Damit werden Bestand und Durchlaufzeit auf einem definierten Niveau geregelt.

Stellung der belastungsorientierten Auftragsfreigabe (BOA) im Rahmen der Fertigungssteuerung

Die Belastungsorientierte Auftragsfreigabe, im Folgenden mit BOA abgekürzt, erfüllt eine Teilfunktion der Fertigungssteuerung. Diese ist ihrerseits Bestandteil der Produktionsplanung und -steuerung. Die BOA wurde aufbauend auf den Vorarbeiten Jendralskis [Jendralski 1978] von Bechte erstmals in seiner Dissertation [Bechte 1980] vorgestellt und seitdem von ihm selbst und anderen Autoren zu einem geschlossenen Regelkreis der Fertigungssteuerung weiterentwickelt [Wiendahl 1987, 1991, 1997].

Die Auftragsfreigabe hat allgemein die Aufgabe, die im Rahmen der Materialbedarfsplanung bestimmten Fertigungsaufträge auf ihre Durchführbarkeit zu überprüfen. Hierbei erfolgt eine differenzierte Aussage darüber, ob die verlangten Ablieferungstermine eingehalten werden können und ob die erforderliche Kapazität an Fertigungseinrichtungen und Personal zur Verfügung steht. Häufig überprüft man im Rahmen der Auftragsfreigabe auch, ob das benötigte Material und die Betriebsmittel, wie Werkzeuge, Vorrichtungen und Prüfmittel, verfügbar sind. Die als machbar eingestuften Aufträge werden freigegeben, die übrigen Aufträge bis zum nächsten Planungslauf zurückgestellt.

Gegenüberstellung der konventionellen und der belastungsorientierten Auftragsfreigabe

Aus Abbildung 1a wird die Stellung der Auftragsfreigabe im konventionellen Ablauf der Fertigungssteuerung deutlich. Man erkennt nach der Disposition, also der Auftragserzeugung, die fünf Schritte der Fertigungsplanung. Die

Durchlaufterminierung erfolgt zunächst ohne Kapazitätsrestriktionen mit Plandurchlaufzeiten, die einer Durchlaufzeittabelle oder -matrix entstammen, und zeigt auf, ob die gewünschten Endtermine grundsätzlich erreichbar sind. Die

Kapazitätsrechnung lastet die Arbeitsvorgänge in die Kapazitätskonten der Arbeitsplatzgruppen mit ihren Vorgabezeiten ein, erkennt Über- und/oder Unterbelastungen und führt einen

Kapazitätsabgleich durch. Nach der

Verfügbarkeitsprüfung von Material, Werkzeugen, Vorrichtungen, Arbeitspapieren usw. erfolgt entweder die

Auftragsfreigabe zur Durchsetzung oder die Aufträge werden so lange zurückgestellt, bis die Hinderungsgründe beseitigt sind. In vielen Fällen erfolgt aber auch dann eine Freigabe, wenn die Kapazitätsrestriktionen dies eigentlich nicht zulassen, z. B. weil der Auftrag dringlich ist.

Die Belastungsorientierte Fertigungssteuerung gliedert demgegenüber die Funktionen der Fertigungsplanung in die beiden Teilschritte Dringlichkeitsprüfung und Freigabeprüfung, die ihrerseits aus mehreren Teilfunktionen bestehen (Abbildung 1b). Diesen liegen ungeachtet ihrer teilweise gleichen Bezeichnungen grundlegend unterschiedliche Modellvorstellungen und Algorithmen gegenüber den konventionellen Verfahren zugrunde, auf die spätere Abschnitte eingehen. Der Kern des Verfahrens ist die Belastungsorientierte Auftragsfreigabe, die dem Verfahren seinen Namen gegeben hat und als BOA abgekürzt wird.

Zunächst setzt die BOA voraus, dass im Rahmen einer vorangegangenen Kapazitätsrechnung die insgesamt benötigte Kapazität zur Fertigung der anstehenden Aufträge bereitsteht.

Abb. 1: Gegenüberstellung von konventioneller und Belastungsorientierter Fertigungssteuerung

Der Teilschritt Dringlichkeitsprüfung hat die Aufgabe, aus den durch die Disposition bekannten Aufträgen die dringlichen Aufträge auszuwählen. Dazu erfolgt zunächst ausgehend vom Soll-Endtermin eine Rückwärtsterminierung aller Aufträge mit Plandurchlaufzeiten, die z. B. mit Hilfe der sog. Betriebskennlinien bestimmt werden können und individuell auf die einzelnen Arbeitsplätze abgestimmt sind. Die nach Startterminen sortierten Aufträge werden bis zu einem wählbaren zeitlichen Vorgriffshorizont im Rahmen der Dringlichkeitsauswahl als dringlich eingestuft, die übrigen Aufträge bis zum nächsten Planungslauf als nicht dringlich zurückgestellt.

Die eigentliche Freigabeprüfung beginnt mit einer Belastungsrechnung, die im Gegensatz zum konventionellen Verfahren nicht sämtliche durch die Aufträge betroffenen Planungsperioden betrachtet, sondern nur die Belastung der nächsten Planungsperiode berechnet. Später anfallende Arbeitsgänge werden hinsichtlich ihrer Belastung mit Hilfe eines speziellen Algorithmus auf die erste Periode umgerechnet. Je Kapazitätseinheit wird nun für jeden Arbeitsgang geprüft, ob ein maximaler Belastungswert (die sog. Belastungsschranke) überschritten wird oder nicht. Die Belastungsschranke korrespondiert mit der Plandurchlaufzeit. An dieser Stelle kann simultan auch eine Verfügbarkeitsprüfung auf Personal, Material, Werkzeuge und Arbeitspapiere stattfinden.

Als Ergebnis erhält man eine Liste der freigegebenen Aufträge, die anschließend zur Durchsetzung mit den bereits erläuterten Teilfunktionen Reihenfolgebildung, Arbeitsverteilung und Bereitstellung weiterbehandelt werden. Die abgewiesenen Aufträge werden als Auftragsrückstellung aufgelistet und die Arbeitsgänge mit den entsprechenden Kapazitätsgruppen genannt, die zur Abweisung führten. Je nach Bedeutung der Aufträge kann durch Sondermaßnahmen dennoch eine Freigabe zunächst abgewiesener Aufträge erreicht werden. Auch eine Zwangsfreigabe ist möglich.

Insgesamt zielt die BOA darauf ab, je Periode nur soviel Arbeit freizugeben, wie voraussichtlich in der nächsten Periode abgearbeitet werden kann. Statt einer detaillierten und aufwendigen Kapazitäts- und Terminrechnung wird lediglich der Zugang an Aufträgen kontrolliert. Die auf die Kapazität abgestimmte Freigabe bewirkt ein stabiles Bestandsniveau und damit sichere Durchlaufzeiten.

Verfahren der BOA

Wie bereits erwähnt, wird an jeder Arbeitsstation am Beginn jeder Periode soviel Arbeit freigegeben, wie aufgrund der voraussichtlichen Leistung in dieser Periode abgearbeitet wird. Die BOA stellt also die mittlere Belastung entsprechend der mittleren Leistung ein. Damit wird der mittlere Bestand geregelt, damit indirekt die mittlere Reichweite und somit schließlich die mittlere Durchlaufzeit der Aufträge an der Arbeitsstation.

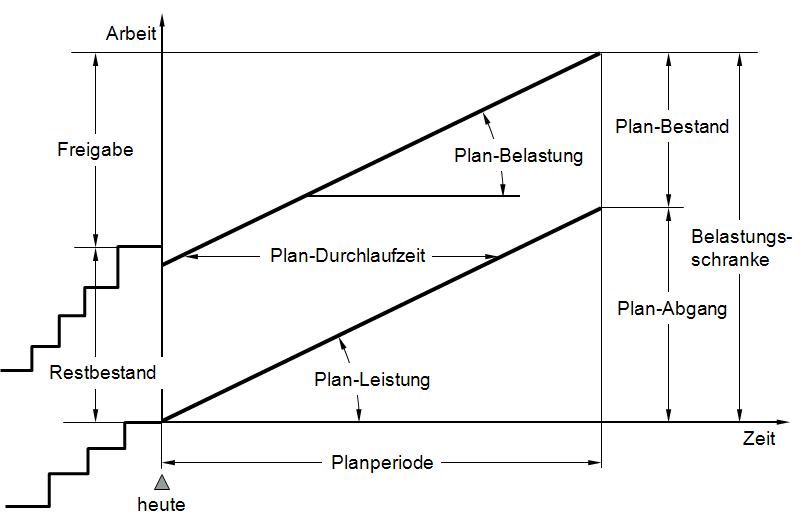

Abbildung 2 verdeutlicht die Zusammenhänge am idealisierten

Durchlaufdiagramm eines Arbeitsplatzes. Ein Durchlaufdiagramm beschreibt den Zugang und Abgang von Aufträgen einer Arbeitsstation mit Hilfe je einer Summenkurve [Wiendahl 1997, S. 79 ff]. Man erkennt links von der Ordinate (Vergangenheit) ein Stück der Zugangs- und Abgangskurve, gefolgt von einem idealen (Plan)-Durchlaufdiagramm (Zukunft). Es entsteht aus der idealen Abgangskurve entsprechend der Planleistung und der um die Plandurchlaufzeit waagerecht in Richtung Vergangenheit versetzten parallelen idealen Zugangskurve. Deren Steigung entspricht der Planbelastung. Die Plandurchlaufzeit kann mit Hilfe logistischer Kennlinien bestimmt werden [Nyhuis, Wiendahl 2003, S. 186 ff]

Abb. 2: Durchlaufmodell der BOA

Die Summe aus Planabgang und Planbestand heißt Belastungsschranke. Da der Restbestand infolge unvermeidlicher Abweichungen meist nicht dem Planbestand entspricht, wird immer so viel Arbeit freigegeben, dass die Summe von Restbestand und Freigabe gerade dem Wert der Belastungsschranke entspricht. Das Verfahren korrigiert so bei jedem Freigabelauf eventuell aufgetretene Abweichungen, sei es auf der Abgangs- oder auf der Zugangsseite.

Diese Vorgehensweise ist für den jeweils nächsten Arbeitsgang eines Auftrages leicht zu realisieren. Wie sieht es aber mit der Freigabe des nächsten, übernächsten usw. Arbeitsvorganges aus? Diese Arbeitsvorgänge werden in der Regel ja nicht in derselben Periode bearbeitet wie der erste Arbeitsvorgang.

Dieses Problem wird mit Hilfe des so genannten Abwertungsfaktors gelöst. Dieser berücksichtigt die Wahrscheinlichkeit, mit der ein Auftrag in der nächsten Planperiode an einer Arbeitsstation zur Verfügung steht, wenn dieser vorher noch einen oder mehrere andere Arbeitsstationen durchlaufen muss. Für einen Auftrag in der Warteschlange entspricht die Wahrscheinlichkeit, in der kommenden Periode abgefertigt zu werden, dem Quotienten aus Planabgang und Belastungsschranke. Es steht nämlich die Summe aus Restbestand plus Freigabe (gleich Belastungsschranke) zur Abarbeitung zur Verfügung. Davon können offensichtlich nur soviel Aufträge fertig gestellt werden, dass ihr Arbeitsinhalt den Planabgang nicht überschreitet.

Bei mehreren Arbeitsschritten müssen die Abwertungsfaktoren aller vor dem betrachteten Arbeitsgang liegenden Arbeitssysteme miteinander multipliziert werden. Eine genaue Ableitung findet sich in [Wiendahl 1997 S. 291 ff]. Auf diese Weise ist es möglich, bei der Auftragsfreigabe nur die Belastung der nächsten Planperiode zu betrachten, gleichwohl aber auch die Belastung zukünftiger Perioden zu berücksichtigen.

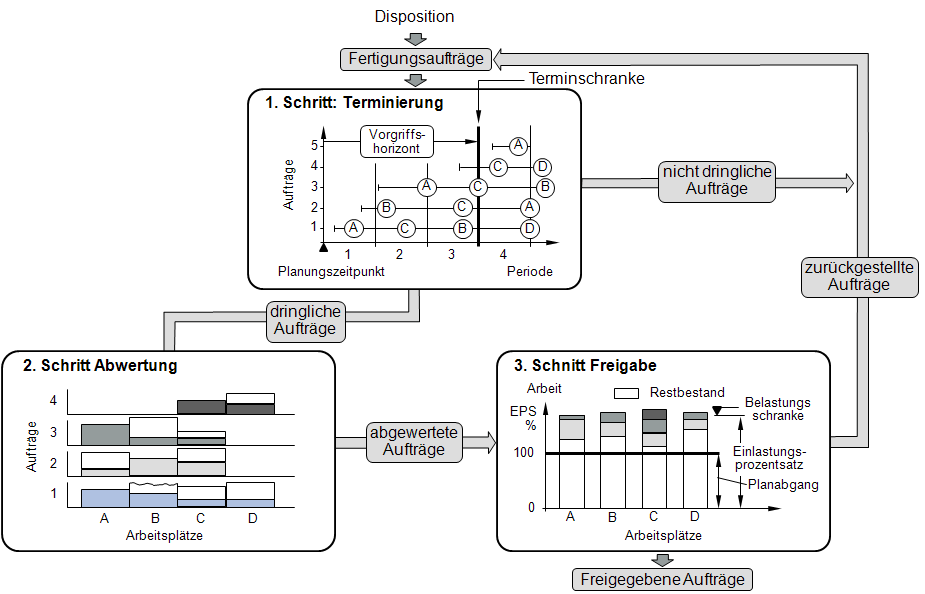

Aus diesen Vorüberlegungen ergeben sich die in Abbildung 3 zusammengefassten Verfahrensschritte der BOA, wie sie bereits in Abbildung 1 angedeutet wurden [Wiendahl 1997, S. 289 ff].

Abb. 3: Verfahrensschritte der BOA

Die aus der Disposition bekannten Aufträge werden ausgehend vom Endtermin zunächst einer Rückwärtsterminierung mit den Plandurchlaufzeiten der betreffenden Arbeitsstationen unterzogen. Durch Umsortieren nach dem Starttermin erkennt man, welche Aufträge in welcher Reihenfolge zu starten sind. Auch wenn der Starttermin in der Vergangenheit liegt, findet keine Übergangszeitverkürzung oder sonstige Rechnung statt. Der Starttermin stellt lediglich ein Maß für die terminliche Dringlichkeit dar. Mit Hilfe des so genannten Vorgriffshorizontes, der erfahrungsgemäß 2 bis maximal 4 Perioden beträgt, bestimmt man nun die dringlichen Aufträge.

Die Arbeitsinhalte der Arbeitsvorgänge aller dringlichen Aufträge werden nun entsprechend ihrer Position abgewertet und anschließend auf die Belastungskonten der jeweiligen Arbeitsstationen gebucht. Dort ist die Belastungsschranke hinterlegt. Überschreitet bei der Buchung der Belastungswerte der Arbeitsvorgänge eines Auftrages eines der betroffenen Konten erstmals die Belastungsschranke, wird dieses Konto gesperrt. Im Folgenden erfahren alle Aufträge eine Abweisung, von denen ein Arbeitsgang oder mehrere Arbeitsgänge diesen Arbeitsplatz belasten. Auf diese Weise schützt das Verfahren die Engpasskapazitäten und gibt nur noch solche Aufträge frei, welche Arbeitsplätze belegen, deren Belastungsschranke noch nicht überschritten ist. Freigegebene Aufträge fließen der Durchsetzung zu. Abgewiesene Aufträge werden je nach ihrer terminlichen Dringlichkeit oder ihrer Bedeutung entweder bis zum nächsten Freigabelauf zurückgestellt oder gegebenenfalls unter der Voraussetzung von Sondermaßnahmen (Überstunden, Verlagerung, Losteilung, Terminverschiebung usw.) dennoch freigegeben.

Anwendungsvoraussetzungen der BOA

Die Voraussetzungen zur Anwendung der BOA sind dieselben wie für jede andere Auftragsfreigabe. Diese sind im Einzelnen:

-

Die Aufträge müssen einen realistischen Endtermin haben.

-

Für die Fertigungsaufträge müssen Arbeitspläne mit Vorgabezeiten vorliegen,

-

Material und Betriebsmittel müssen verfügbar sein.

-

Die Kapazität von Maschinen und Personal muss für die nächsten Perioden bekannt sein.

-

Die Arbeitsrückmeldungen müssen vollständig und hinreichend genau sein.

Insgesamt wird deutlich, dass die BOA keine Verknüpfungen einzelner Aufträge mit den Primärbedarfen berücksichtigt und demnach auch nicht die Termineinhaltung einzelner Aufträge anstrebt. Auch optimiert sie nicht die Reihenfolge an den Arbeitsplätzen etwa unter dem Gesichtspunkt der Rüstzeiteinsparung. Sie stellt vielmehr die logistische Prozessbeherrschung durch die Regelung von Beständen, Durchlaufzeiten und Auslastung in den Vordergrund.

Die BOA wird dort vorteilhaft eingesetzt, wo unterschiedliche Fertigungsaufträge mit einer großen Streuung hinsichtlich der Anzahl Arbeitsgänge und der Auftragszeiten vorliegen, die um Kapazitäten konkurrieren. Dies ist typischerweise in der losgebundenen Einzel- und Kleinserienfertigung der Fall, die nach dem Werkstättenprinzip organisiert ist. Derartige Situationen finden sich in Maschinenbauunternehmen für Investitionsgüter sowie in Betrieben der Elektrotechnik, der Elektronik und der Kraftfahrzeug-Zulieferindustrie. Einsatzbeispiele finden sich in [Wiendahl 1991].

Literatur

Bechte, Wolfgang: Steuerung der Durchlaufzeit durch belastungsorientierte Auftragsfreigabe bei Werkstättenfertigung. TU Hannover, Diss., 1980 – Veröff. in: Fortschrittberichte VDI, Reihe 2, Nr. 70, Düsseldorf : VDI-Verlag, 1984.

Jendralski, Jürgen: Kapazitätsterminierung zur Bestandsregelung in der Werkstattfertigung. TU Hannover, Diss., 1978.

Wiendahl, Hans-Peter: Belastungsorientierte Fertigungssteuerung: Grundlagen, Verfahrensaufbau, Realisierung. München Wien : Hanser, 1987.

Nyhuis, Peter ; Wiendahl, Hans-Peter: Logistische Kennlinien. Grundlagen, Werkzeuge und Anwendungen. 2. Aufl, Heidelberg Berlin : Springer, 2003.

Wiendahl, Hans-Peter: Fertigungsregelung. Logistische Beherrschung von Fertigungsabläufen auf Basis des Trichtermodells. München Wien : Hanser, 1997.

Wiendahl, Hans-Peter: Anwendung der Belastungsorientierten Fertigungssteuerung. München Wien 1991.

Wiendahl, Hans-Peter: Modelle und Systeme des Produktionscontrollings. In: Eversheim, W.; Schuh, G. (Hrsg.): Betriebshütte: Produktion und Management, S. 18-32 – 18-63. Berlin Heidelberg : Springer 2003